Description du projet

Pourquoi Albrecht Jung utilise-t-il des cobots ?

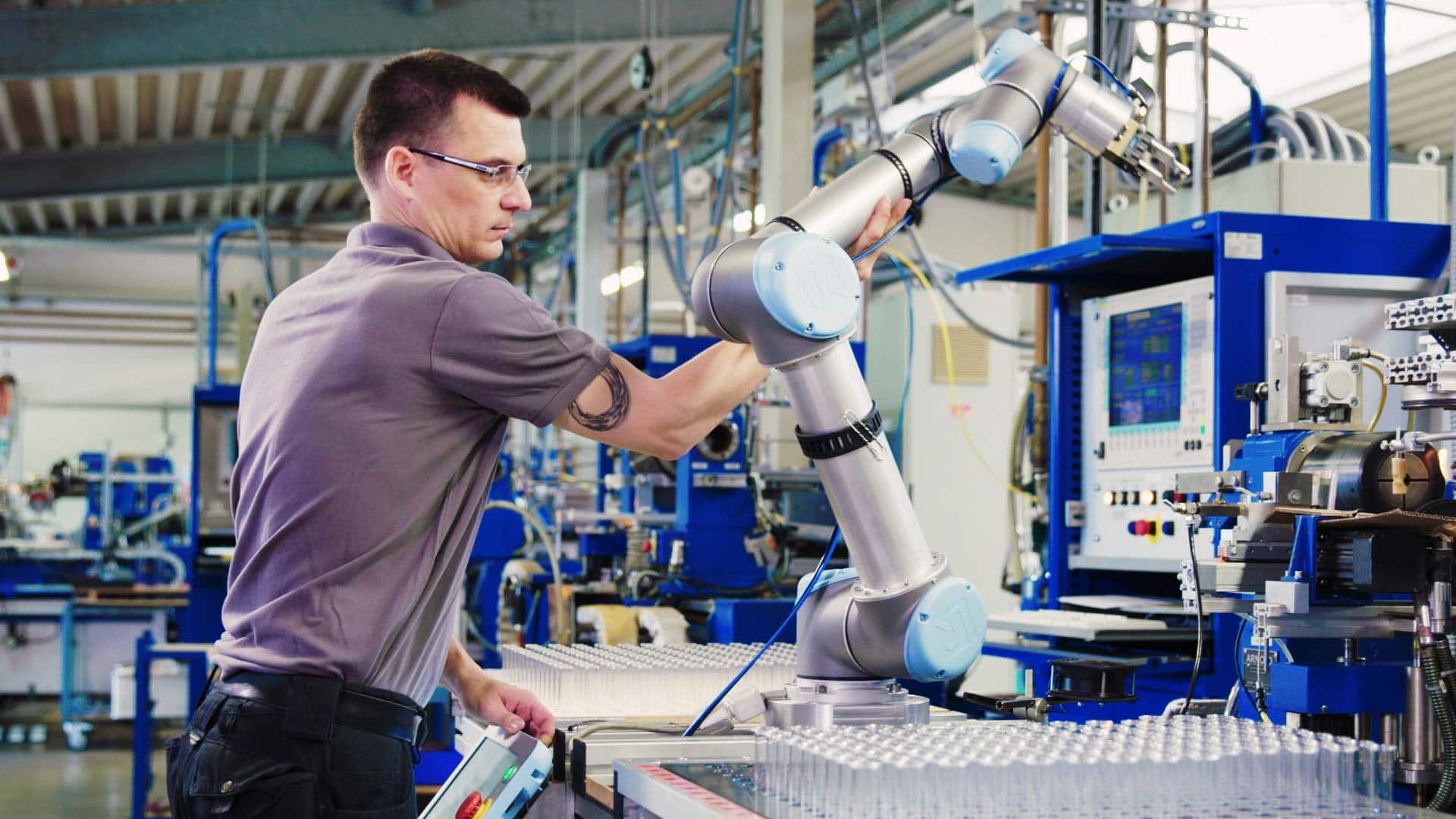

L'objectif d'Albrecht Jung était d'automatiser partiellement la production afin de décharger les collaborateurs du travail avec des petites pièces délicates et de pouvoir également répondre aux souhaits plus individuels des clients. Pour atteindre cet objectif, l'entreprise mise sur huit robots collaboratifs d'Universal Robots. Ceux-ci sont utilisés dans des applications pick-and-place, pour le vissage, l'emballage et l'assemblage de pièces. Grâce aux bras robotisés, l'entreprise optimise sa production tout en conservant une qualité de produit élevée.

Quel défi fallait-il relever ?

Le grand défi de JUNG est de répondre aux exigences croissantes du marché. C'est pourquoi JUNG s'efforce d'optimiser l'ensemble de la chaîne de création de valeur selon les principes Lean. Dès à présent, la production doit être aussi peu gaspillée et flexible que possible. Il est ainsi possible de fabriquer des lots de petite taille.

Exigences croissantes du marché

Décharge du personnel

Les clients ne doivent toutefois pas en profiter unilatéralement. Les collaborateurs doivent également profiter de l'automatisation partielle de la production. Mario Schäfer, le directeur de production de l'usine de Lünen, l'explique clairement : "Chez JUNG, l'homme est au centre des préoccupations. Nous n'avons pas seulement à cœur le bien-être de nos clients, auxquels nous voulons proposer nos produits dans la qualité élevée habituelle 'Made in Germany'. Nous souhaitons également soulager nos collaborateurs. Leurs compétences restent indispensables pour nous, car beaucoup de nos produits sont encore fabriqués à la main. Nous étions à la recherche d'une solution technique sûre pour aider nos collègues dans leurs activités".

Quelle est la solution d'Universal Robots ?

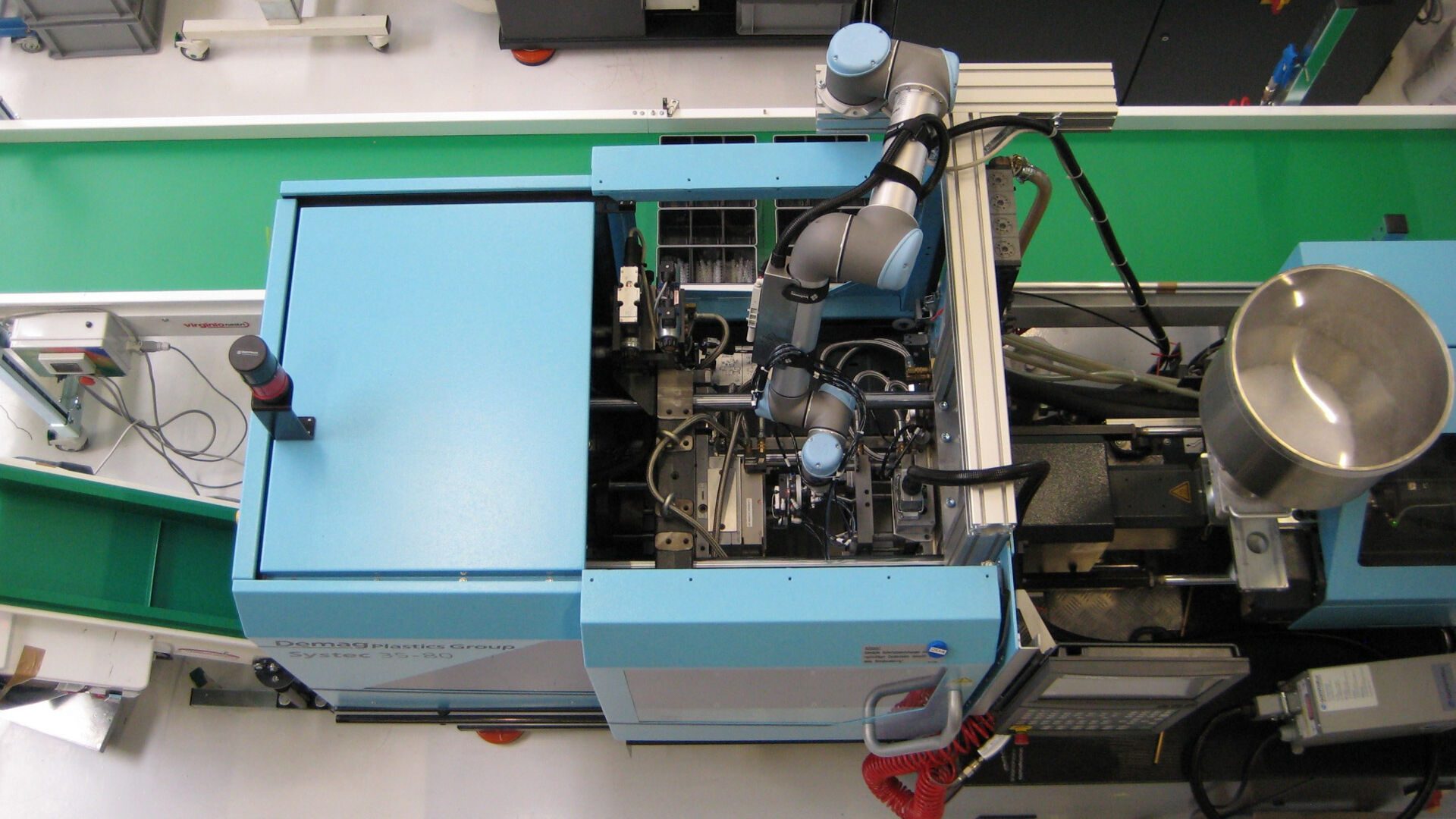

Il y a quelques années, JUNG a acquis son premier robot collaboratif, un UR5, dans le cadre d'un projet de recherche. Ce cobot s'est intégré facilement et rapidement dans la production. Depuis, il assiste les collaborateurs dans l'assemblage des radios intelligentes.

- Une collaboratrice place un bloc d'alimentation entièrement monté dans un logement. Puis elle démarre l'UR5 à l'aide d'un bouton de déclenchement.

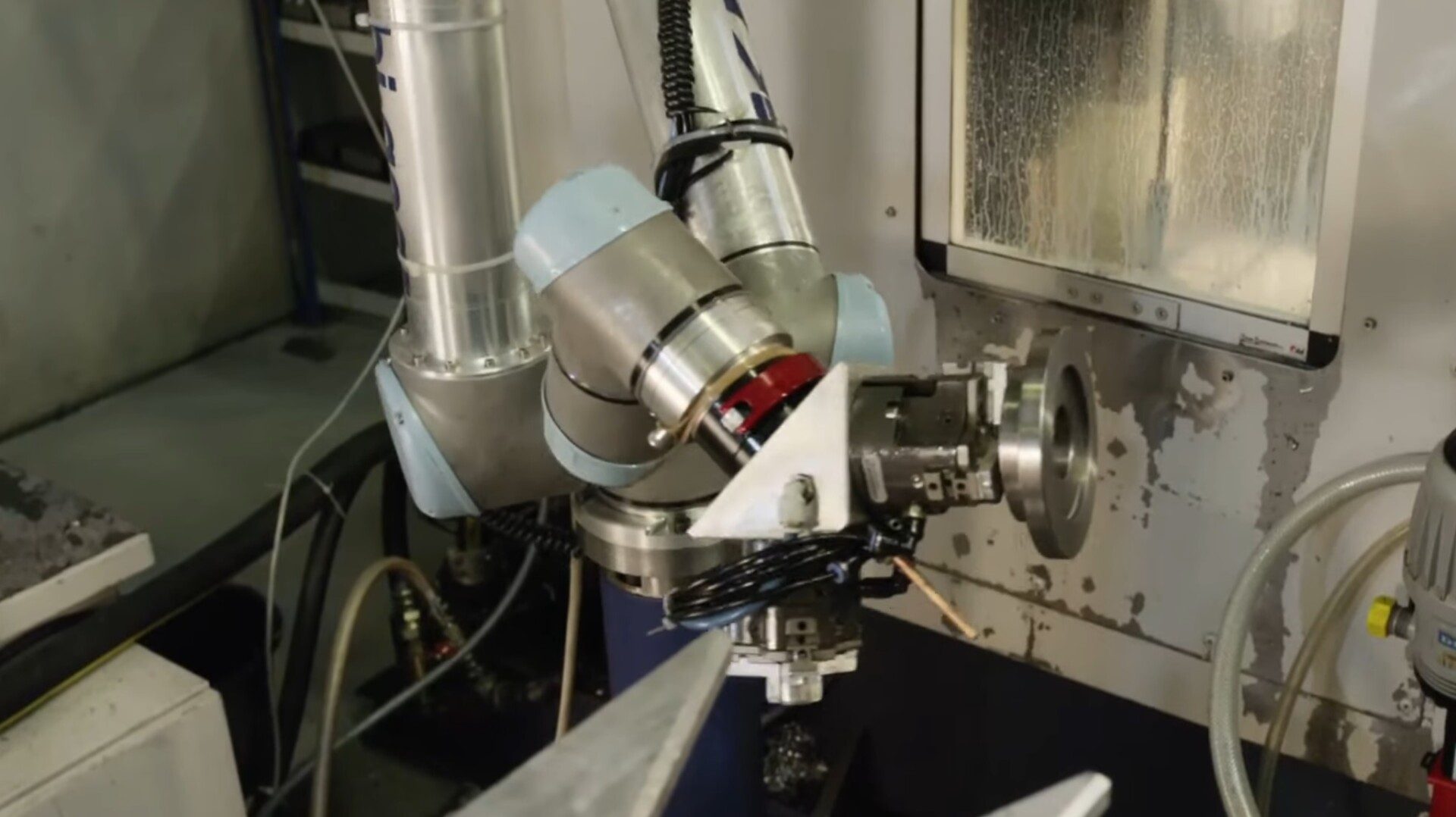

- Le cobot prend ensuite la pièce et la place dans une chambre laser à l'aide de sa pince à deux doigts. La pièce y est découpée au laser sur sa face arrière et avant.

- Après le laser, le cobot retire la pièce et la remet dans un logement.

- Pendant ce temps, la collaboratrice plie les cartons d'expédition et nettoie les pièces finies avec un chiffon. Elle les emballe dans les cartons d'expédition et monte d'autres pièces.

Cela illustre très bien les caractéristiques collaboratives des cobots d'UR.

Grâce à cette utilisation, JUNG a très vite reconnu la sécurité d'utilisation et la diversité des fonctions. C'est ce qui a motivé l'implémentation d'autres cobots. Aujourd'hui, un UR3 visse des composants de haute précision de radios numériques à l'un des postes de travail de la fabrication en flux. Ces vis sont très petites, ce qui posait des problèmes auparavant. Parfois, l'opératrice glissait. Aujourd'hui, elle peut se consacrer à d'autres tâches, le travail est devenu plus sûr et, globalement, elle assemble désormais davantage de pièces.

Deux autres robots UR5 sont programmés par les employés eux-mêmes pour l'assemblage et le déplacement de pièces. Ils composent également eux-mêmes les applications appropriées.

Au total, huit cobots UR sont désormais en service chez JUNG.

Pour JUNG, cet investissement s'est avéré payant à plus d'un titre. L'entreprise, les clients et les collaborateurs en profitent tous de la même manière.

"Nous sommes fiers d'avoir pu optimiser avec succès notre production grâce à cette technologie de pointe. Nous réduisons considérablement les coûts et les temps de passage grâce aux cobots - avec pour résultat un retour sur investissement rapide".