Pour beaucoup, il est utopique de penser qu'il est possible de consacrer autant de temps, de personnel et de matériel que nécessaire et d'adapter en permanence les besoins à l'évolution du marché. Mais cela ne doit pas rester une utopie. C'est effectivement possible, et ce grâce à la production allégée. L'objectif de la production allégée est de produire de nouveaux biens sans gaspillage d'aucune sorte. La consommation inutile de toutes les ressources, telles que le temps, l'argent et les matières premières, doit ainsi être minimisée. Ces gaspillages se produisent surtout au niveau des matériaux de rebut, des voies de transport ou des retouches nécessaires et entraînent des coûts élevés.

Nous allons maintenant voir quels sont les avantages de la production allégée pour les entreprises et ce qui est important pour sa mise en œuvre dans la pratique.

Quels sont les avantages de la production allégée ?

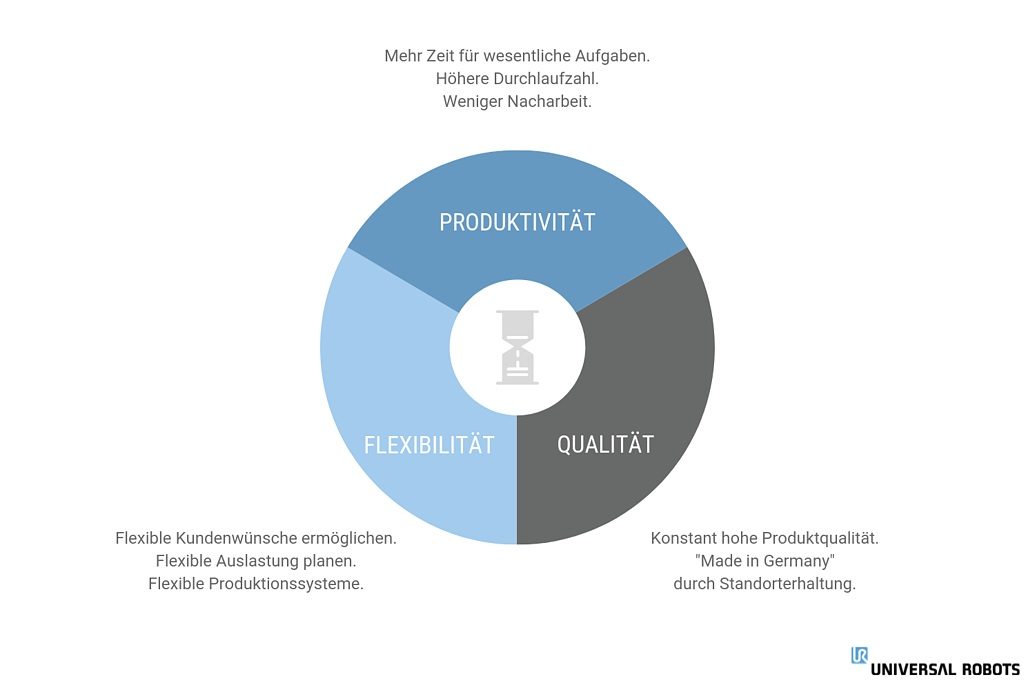

Lean Production signifie "production allégée". Dans une telle production, on renonce à tout ce qui n'est pas nécessaire. La productivité, la qualité du produit et la flexibilité y jouent un rôle important. Chacun de ces trois points est important et influence les deux autres.

Par exemple, vous avez plus de temps à consacrer à des tâches importantes si vous regroupez des processus de production identiques ou similaires. Si vous planifiez de manière flexible vos capacités en termes de machines ou de personnel, vous augmentez le nombre de passages. Cela vous permet de répondre de manière beaucoup plus flexible aux besoins des clients. D'un seul coup, il est possible de réaliser des lots de petite taille et à court terme.

Cette interaction se manifeste dans de nombreuses applications différentes. En même temps, tout a pour conséquence une économie de coûts. L'introduction de la production allégée permet d'assurer le site de production suisse et de garantir la qualité élevée du "Swiss Made".

Comment transformez-vous votre production en production allégée ?

L'exemple de l'entreprise Albrecht Jung GmbH, spécialisée dans les installations électriques et la technique du bâtiment, nous permet de vous montrer le processus de passage à la production Lean.

L'entreprise a introduit la production allégée dès le début des années 2000. Même aujourd'hui, ils profitent donc encore des mesures mises en œuvre à l'époque. De nouveaux développements sont ainsi constamment possibles.

Dans l'entreprise, le directeur de production Mario Schäfer est responsable de la mise en œuvre permanente de la production allégée. L'entreprise a changé de perspective, passant de la focalisation sur le produit à l'optimisation des processus. Cela signifie que les processus identiques ou au moins similaires sont désormais regroupés, indépendamment du produit à fabriquer. Ce regroupement en une ligne de production fluide constitue depuis lors la base de l'orientation de l'entreprise vers la production allégée. Mario Schäfer a constitué sa propre équipe Lean pour identifier ces processus et réorganiser la production en conséquence.

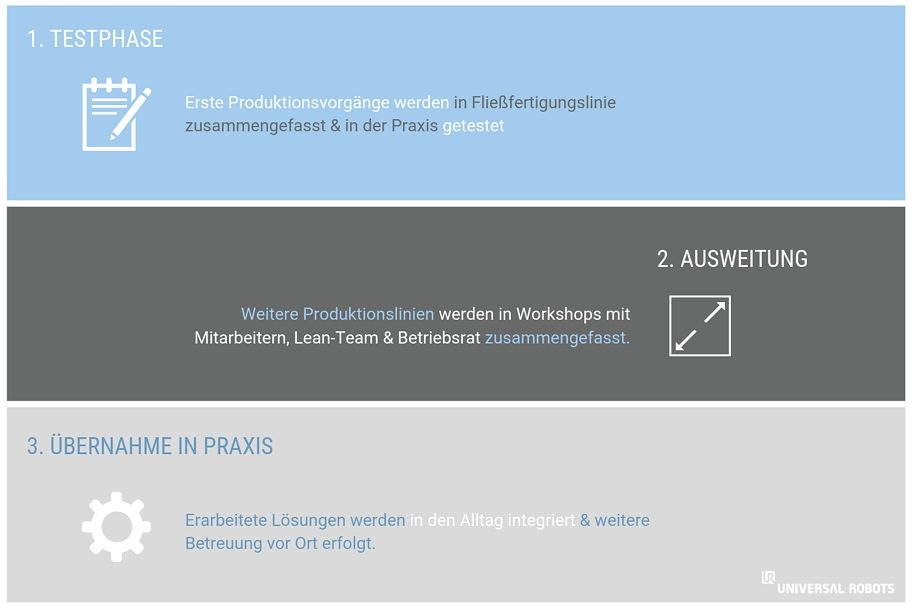

Pour chaque ligne de production, les collaborateurs élaborent, en collaboration avec le comité d'entreprise et l'équipe Lean, la conversion de leur ligne à la production Lean en trois étapes, dans le cadre d'un atelier d'une semaine environ à chaque fois :

1. construire la compréhension

Dans une première partie, l'équipe Lean explique la production allégée aux collaborateurs. Il en ressort clairement qu'une orientation lean ne signifie pas une suppression de postes, mais qu'elle se traduit par une réduction des étapes inutiles. Cela permet de consacrer plus de temps à des tâches plus importantes. Au cours de cette étape, les collaborateurs examinent également l'aspect matériel de la production allégée. Cela va tout à fait dans le sens de la devise de Mario Schäfer : "Il n'est pas nécessaire d'avoir un tronc d'arbre entier pour fabriquer un cure-dent".

Une autre étape importante fait partie de la construction de la compréhension. Les collaborateurs ont l'occasion d'élaborer leurs propres propositions concrètes pour rationaliser la production en dialoguant avec l'équipe Lean. Mario Schäfer est également d'avis que ce point est très important : "L'apprentissage inductif signifie également prendre le temps de permettre aux collaborateurs d'essayer eux-mêmes, de développer des solutions et de s'imprégner pleinement du sujet".

2. l'équilibrage de ligne

Les solutions proposées doivent bien entendu être testées et affinées. C'est ce qui se passe à cette étape. La praticabilité des idées est vérifiée à l'aide d'une construction de dispositifs, d'appareils et d'équipements spécifiques à la fabrication. Dans l'équilibrage, on détermine également quelles étapes de travail doivent être effectuées à quels postes de travail. Ces tests se poursuivent jusqu'à ce que la solution optimale soit trouvée. La solution est ensuite mise en pratique dans la production.

3. faire en sorte qu'il fonctionne

Pour une réussite optimale et une grande acceptation par les collaborateurs, il est important de rester en contact avec eux : "La continuité est la clé de la confiance des collaborateurs", explique Mario Schäfer. "Les petits détails qui ne sont pas clairs, en particulier, constituent des pièges potentiels qui peuvent anéantir l'acceptation de la nouveauté".

C'est pourquoi il y a toujours des interlocuteurs sur place pour répondre aux questions éventuelles.

Les conséquences de la production au plus juste

Grâce au pas vers la production Lean, les processus d'optimisation permanents ne sont pas un problème pour le personnel. Les collaborateurs qui travaillent depuis longtemps dans l'entreprise reconnaissent la valeur ajoutée de la volonté de changement grâce à la visibilité des avantages clairs de la philosophie Lean. Mais cette philosophie ne pose pas non plus de problème aux nouveaux collaborateurs, car ils ont généralement grandi avec l'optimisation et attendent la philosophie Lean dès leur arrivée dans l'entreprise.

Grâce à cette ouverture chez tous les collaborateurs, il existe une bonne base pour de nouvelles étapes d'optimisation.

Après l'introduction de la production allégée, huit robots collaboratifs d'Universal Robots sont désormais en service. Ils effectuent de nombreuses tâches différentes, comme visser, saisir, placer et assembler. Les matériaux traités sont ensuite transformés par des collaborateurs qui peuvent travailler directement à côté des robots.

Comme la précision et la répétabilité sont si élevées avec les cobots, les retouches et les déchets de production sont considérablement réduits. À cela s'ajoute la réduction de la charge de travail des employés, qui peuvent désormais effectuer des tâches plus importantes.

Selon Mario Schäfer, l'implémentation a été une étape importante pour rationaliser la production dans l'entreprise.

"Avant, je devais fixer les vis à la main. C'était souvent une corvée, car elles sont assez petites - parfois je glissais. Le travail est devenu plus sûr pour moi, notamment grâce au robot UR3. De plus, je gagne un temps précieux par opération - et je peux ainsi assembler beaucoup plus de pièces".

L'ouverture aux nouveautés s'explique principalement par deux facteurs importants. D'une part, les processus allégés ont fait leurs preuves dans la pratique, ce qui a laissé un bon sentiment aux collaborateurs. Et d'autre part, cette ouverture est due à un bon travail préparatoire, au cours duquel la compréhension de ces processus a été encouragée.

La production allégée est la pierre angulaire de la réussite

Pour que les processus puissent être optimisés avec succès, il existe trois facteurs importants, selon Mario Schäfer :

- Il doit y avoir un soutien de la part de la direction de l'entreprise. Elle accompagne le changement, elle soutient et elle met à disposition les ressources nécessaires.

- L'équipe Lean doit êtreinterdisciplinaire, avoir une mentalité "hands-on" et disposer d'un pouvoir de décision afin que les mesures à court terme puissent être mises en œuvre rapidement.

- L'atelier devrait toujours être organisé sur place et le comité d'entreprise devrait être impliqué.

Le pas vers la production allégée a été plus que payant pour la société Albrecht JUNG GmbH. Le résultat, ce sont les lignes de production en flux continu qui assurent une méthode de travail optimisée. Les collaborateurs l'apprécient également, car ils ont désormais plus de temps pour effectuer de meilleures tâches avec moins de risques de blessures. Les cobots jouent également leur rôle grâce à leur grande précision et leur répétabilité, car cela permet de minimiser les retouches et le gaspillage de matériel.

Grâce à toutes ces optimisations, la rentabilité de l'entreprise s'est améliorée. C'est pourquoi Mario Schäfer prévoit également d'utiliser d'autres cobots.